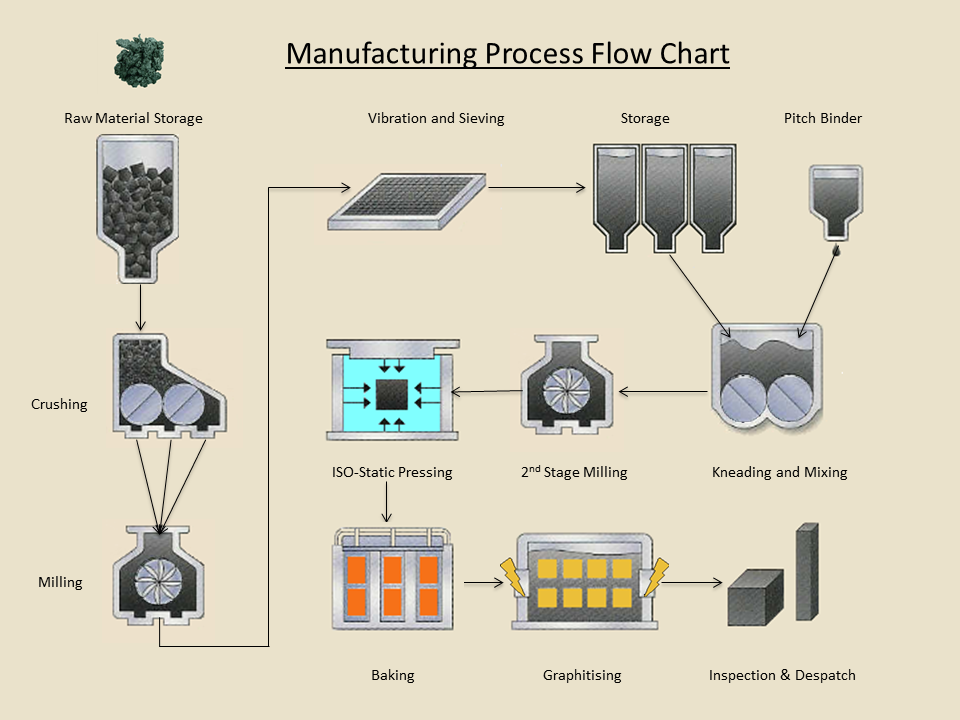

Allgemein gesprochen wird dieses Kohlenstoffmaterial dadurch hergestellt, dass eine Mischung aus Koksen und Pech unter Luftabschluss in einem Ofen karbonisiert wird. Wenn diese Hartkohle dann noch in einem elektrisch beheizten Hochtemperaturofen bei hohen Temperaturen „graphitiert“ wird, nimmt das Material die Graphit-Gitterstruktur an. Dann sprechen wir von Graphit.

Beim kalt-isostatischen Abformen (Cold Isostatic Pressing -CIP ) wird das in Gummiformen gefüllte Presspulver mittels einer Flüssigkeit allseitig verdichtet. Die TOKAI CARRBON verfügt über eine der größten Isopressen Japans mit einem Innendurchmesser von etwa 2500 bis 3000 mm .

Bei dem CIP-Verfahren wird der Pressdruck an eine Flüssigkeit angelegt, welche den Druck weitergibt. Das in einer elastischen Gummiform eingeschlossene Presspulver wird über die gesamte Oberfläche mit dem gleichen Pressdruck verdichtet, welcher dem Flüssigkeitsdruck entspricht. Hierdurch wird das Material gleichmäßig und isotrop abgeformt.

Die drei üblichen Abformungsmethoden für Graphit lauten: Isographite, Extrudierte Graphite and Formgepresste Graphite.